Услуги которые мы оказываем

Проектирование, производство, ремонт, обслуживание и поддержка

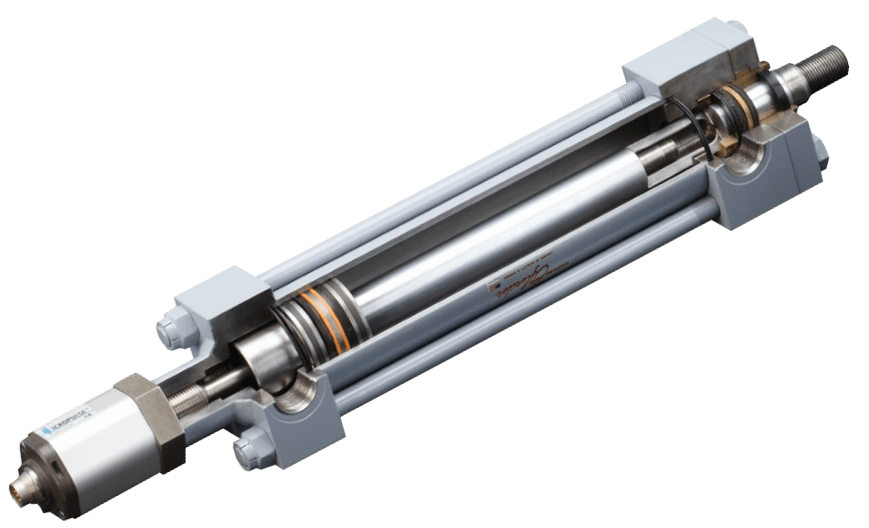

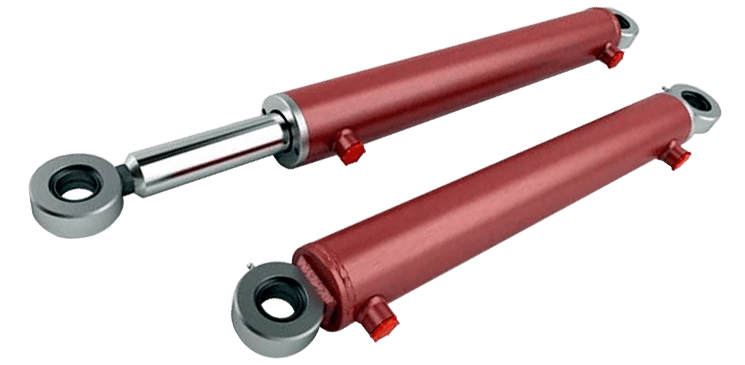

Гидроцилиндр

Компания GYDROCILINDR.RU – это ваш надежный производитель и поставщик гидравлических цилиндров, запчастей и подшипников. Для любой организации, владеющей сельскохозяйственной, коммунальной или дорожно-строительной техники, важно обеспечить свои машины качественными и надежными деталями. Готовая продукция обязательно проходит проверку на правильность работы и герметичность на специализированных стендах.

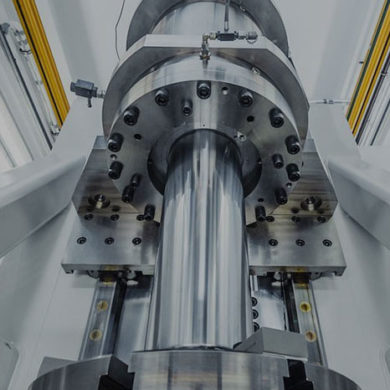

В производстве задействованы:

- современное оборудование и новейшие методы;

- высококвалифицированный персонал;

- собственный опыт производителя.

На сайте вы сможете узнать подробное описание товаров, а также найти контактные телефоны для уточнения информации о характеристиках, наличии продукции, сроках поставок и задать любые другие вопросы, связанные с реализацией интересующих вас объектов. Опыт и налаженная система продаж нашей компании гарантирует своевременность доставки и качественное обслуживание. GYDROCILINDR.RU поможет вам быстро и выгодно приобрести запчасти, подшипники и гидравлические цилиндры для ваших машин по доступным ценам.

Немного статистики об нас

Тысячи компаний по всей России уже стали нашими клиентами и используют наше оборудование и продукцию

Лет опыта

Специалистов & Инженеров

Довольных клиентов

Обслужили оборудования

Наши услуги

Оказываем производственные услуги и продажу готовой продукции

- Ремонт гидроцилиндров

- Изготовление гидроцилиндров

- Восстановление гильз гидроцилиндров

- Ремонт штоков гидроцилиндров

- Гидроцилиндры для импортной техники

- Калькулятор подбора гидроцилиндров

- Заказ гидроцилиндров по чертежам

- Механическое производство

- Трубы хонингованные

- Штоки хромированные

- Гидравлика общепромышленного назначения

- Насосы и насосные установки

- Смазочное и фильтрующее оборудование

- Гидравлика для спецтехники

- Буксы

- Поршни

- Фитинги и муфты

- Адаптеры

- Рукава гидравлические

- Рукава промышленного назначения

- Оборудование для ремонта РВД

- Спираль защитная для РВД

- Термозащита для РВД

- Насосные установки и оборудование специального назначения

Как оформить заказ

Связаться с

менеджером

Тех задание

Производство